انواع كوره مورد استفاده در صنعت شيشه

کوره وسیله ای برای حرارت دادن به مواد خام به منظور ذوب و دستیابی به محصول موردنظر است. برای ذوب و تصفیه شیشه در کوره ها، از دمایی بین 1300 تا 1550 درجه سانتیگراد نیاز است. کوره ها به دو دسته کلی احتراقی و الکتریکی تقسیم میشوند که از سوخت های نفت، ذغال سنگ و گاز طبیعی در کوره های احتراقی و الکتریسیته در کوره های الکتریکی استفاده می شود.

کوره ها بر اساس نوع سوخت مورد استفاده برای تامین انرژی و نحوه بازیافت حرارتی به دسته بندی های مختلف از جمله ريجنراتوری، ريكوپراتوری، الكتريكي، كوره های اكسيفيول و كوره هاي سوخت تركيبی تقسیم می شوند.كوره هاي ريجنراتوری، ريكوپراتوری و اكسی فيول با روش انتقال حرارت توسط سوخت های فسیلی كارمیكنند. انتخاب نوع كوره و روش استفاده شده براي ذوب بستگي به ظرفيت مورد نياز كوره، فرمولاسيون شيشه، قيمت سوخت، زيرساخت هاي موجود و ملاحظات زيست محيطي دارد. در تمامی کوره ها جرم شیشه مذاب درون کوره ثابت نگه داشته می شود و میانگین مدت زمان ماندن شیشه های مظروف در کوره 24 ساعت و شیشه های تخت 72 ساعت میباشد.

برای طراحی کوره ای با بازدهی بالا ( کوره ای که با كمترين سوخت، مواد اوليه خود را به بالاترين دماي ممكن برساند ) باید به نکات زیر توجه کرد :

• تعیین مقدار حرارت داده شده به مواد

• تامین حرارت مورد نیاز برای گرم کردن مواد و غلبه بر حرارت های از دست رفته

• کاهش حرارت از دست رفته به کمترین مقدار ممکن

مخزن ذوب

انتقال حرارت به بار داخل مخزن ذوب از دو طریق تشعشع از شعله (گاز هاي داغ حاصل از احتراق و ديواره) و سقف كوره وانتقال حرارت همرفتي از طريق حركت گاز هاي داغ بالاي كوره صورت میگیرد. بیشترین دما در مخزن ذوب حدود 1565 تا 1604 درجه سانتیگراد است. حد ایمن دمای مخزن ذوب بسته به نوع شیشه و نقطه نرمی سیلیس به کار رفته در سقف کوره تعریف می شود.

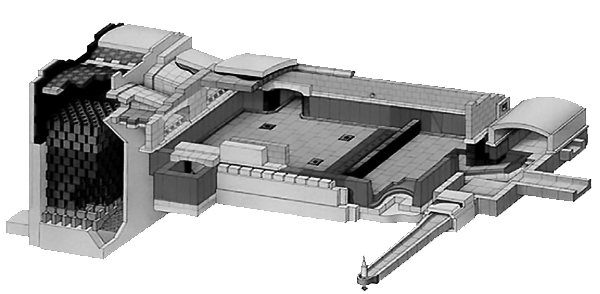

کوره های ريجنراتوری

در کوره های ریجنراتوری دو اتاقک جهت جذب حرارت از گاز های حاصل از احتراق وجود دارد. یکی از اتاقک ها توسط این گازها حرارت داده شده و اتاقک دیگر در حال انتقال حرارت به هوای احتراق است. هوای گرم شده حين بالا آمدن براي احتراق، در گذر احتراق با سوخت برخورد مي كند و شعله در بالاي سطح شيشه و در محوطه فضاي زير سقف مخزن ذوب، تشكيل مي شود. اين هواي گرم از طريق گذر مقابل از ميان شبكه بازيابي پايين رفته و از راه شير تعويض دوره، به سمت دودكش تخليه روانه مي شود. این کوره ها به علت هزینه بالای ساخت و نگهداری سازه های نسوز و نیز سيستم برگشتي ريجنراتور، هزینه ساخت بالاتری نسبت به کوره های دیگر دارند. این هزینه ساخت بالا سبب شده که از این کوره فقط برای ظرفیت های بالای 100 تن در روز استفاده شود. برای تولید شیشه های تخت و مظروف از این کوره استفاده می شود. كوره هاي ريجنراتوري مدرن بازده حرارتي در حدود 30% دارند. اتلاف حرارتي از طريق گازهاي حاصل از احتراق 30 %و از طريق ساختمان كوره نيز 30%می باشد. این کوره ها به دو نوع پشت گذر و پهلوگذر تقسیم می شوند.

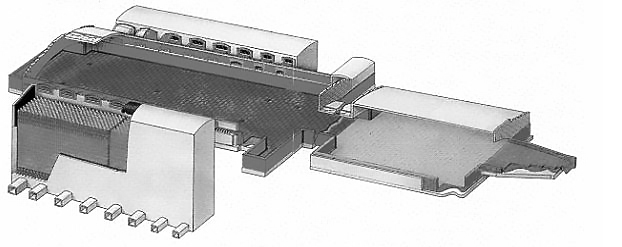

کوره های پشت گذر

در كوره هاي پشت گذر اطاقك هاي ريجنراتور يك ديوار رايج را به اشتراك مي گذارند. در اين تركيب بندي اتلاف حرارت كمتر و بازدهي حرارتي بيشتر است. اين كوره دو گذردارد كه كنار به كنار يكديگر روی ديوار پشتي كوره قرار گرفته اند و ريجنراتوردر پشت كوره قرار دارد. این کوره برای ابعاد کوچک انتخاب مناسبی است و منحصرا برای تولید ظروف شیشه ای کاربرد دارند. از مزایای این نوع کوره می توان به انعطاف پذیری بالا، قیمت ساخت کمتر ومصرف انرژی کمتر نسبت به کوره پهلوگذر اشاره کرد. كوره هاي پشت گذر در مقايسه با كوره های پهلو گذر در ابتداي عمر از راندمان سوخت بيشتري برخوردار است. در اواسط عمر كوره مصرف آن بيشترومعمولا در انتهاي عمر، متوسط مصرف سوخت در طول دوره كاركرد مساوي مي شود.

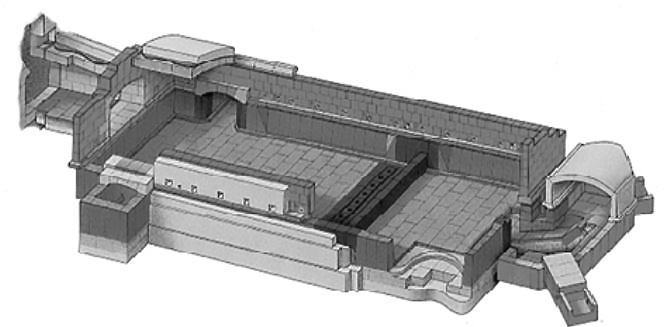

كوره های پهلو گذر

گذرهاي برنر در طرفين كوره و در راستاي ديواره كناری قرار دارند كه معمولا كل طول را پوشش مي دهند. تعداد گذرها بسته با سايز كوره بين 3 تا 5 مي باشد و هر گذر نيز با 2 تا 4 برنر مجهز مي شود.شعله از يك سمت كوره به سمت ديگر حركت ميكند و گازهاي حاصل از احتراق دقيقا خلاف جهت ورودي شعله خارج مي شوند. ماكزيمم طول شعله با توجه به عرض كوره تعيين مي شود.دو اطاقک ريجنراتور در كنار كوره و در انتهای گذر ها قرار گرفته اند و در اغلب موارد در امتداد مخزن ذوب مي باشند. در این نوع كوره ها به علت تعداد گذر های بيشتر و سطح ديواره ريجنراتور بزرگ تر، اتلاف حرارتي نسبت به كوره های پشت گذر بيشتر است. این کوره برای تولید شیشه های تخت و مظروف مورد استفاده قرار میگیرد و قابلیت استفاده برای ظرفیت های بالا را داراست. به علت ارزان بودن کوره های پشت گذر، استفاده از این نوع کوره برای ابعاد کوچک اقتصادی نمی باشد.

كوره های ريكوپراتوری

در اين كوره ها هواي سرد به طور غير مستيم به وسيله جريان مداوم گازهاي داغ حاصل از احتراق در يك مبدل گرمايي فلزي حرارت مي بيند. اين مبدل گرمايي ريكوپراتور نام دارد . ريكوپراتورها براي انتقال حرارت از گازهاي حاصل از احتراق به هواي احتراق به كار مي روند. اغلب ريكوپراتور های صنعت شيشه از فولاد ساخته شده اند كه مي تواند تا دمای 750 درجه سانتيگراد به هواي احتراق انتقال دهد. اغلب ريكوپراتورهاي صنعت شيشه بر دو نوع دو پوسته ای و همرفتی مي باشند.

كوره های الكتريكی

این کوره ها برای تولید شیشه هایی با موادافزودنی بالا و آلوده کننده و همراه با مواد فرار کاربرد دارند و شیشه هایی با کیفیت بسیار بالا تولید می کنند. این نوع کوره ها در مقایسه با کوره های سوخت فسیلی گرانتر است اما از نظر بازده دمایی دو تا چهار مرتبه بهتر از کوره های سوخت فسیلی است. جایگزین کردن کوره های فسیلی با کوره الکتریکی باعث از بین رفتن آلاینده هایی نظیر دی اکسیدکربن و اکسید های نیتروژن و... میشود.

مزایای کوره الکتریکی

• افزایش نرخ ذوب نسبت به سطح کوره

• کاهش انتشارات آلاینده های زیست محیطی به بیرون از کوره

• افزایش بازدهی انرژی

• کیفیت و همگنی بهتر محصولات

• هزینه ساخت کمتر نسبت به کوره فسیلی

معایب کوره الکتریکی

• هزینه بالای عملیات

• نیاز به بازسازی و تعمیر هر2 تا 6 سال

• عدم امکان استفاده برای کوره های با کشش بالا به علت محدودیت های تکنیکی و اقتصادی

• عوارض زیست محیطی ناشی از تولید الکتریسیته

کوره های اكسی فيول

این کوره ها عملکردی شبیه به کوره های فسیلی دارند. در تکنولوژی این کوره اکسیژن خالص جایگزین هوای احتراق می شود. اين جايگزيني باعث كاهش انرژي مورد نياز ورودي مي شود. زيرا از طرفي با حذف 79 %درصد نيتروژن هوا از سيستم، نيازي به گرمايش آن نيست و از طرف ديگر بيش از 70 %محصولات داغ خروجي حاصل از احتراق كاهش مي يابند. از آنجاييكه در كوره هاي اكسي فيول، سازه های فولادی و آجری نسوز برای ريجنراتورها و ساختارهای گذری حذف مي شوند، هزينه ساخت و نگهداری كوره های آن ها نسبت به كوره هاي سنتي سوخت فسيلي كمتر است. به علاوه با حذف ريجنراتور فضاي بيشتری براي تجهيزات بازيافت حرارت موجود است.

برخی از مزایای این کوره:

• کاهش ترکیبات آلاینده ناسازگار با محیط زیست

• بازدهی حرارتی بالا و کاهش اکسید های نیتروژن با هزینه پایین

• قابل تغییر بودن و افزایش اندازه کوره

• کیفیت شیشه های تولیدی بالاتر نسبت به کوره فسیلی

کوره های سوخت تركيبي

كوره هاي سوخت فسيلي با تقويت الكتريكي و كوره هاي الكتريكي با پشتيباني سوخت هاي فسيلي دو نوع اين كوره ها مي باشند كه البته مورد اول رايج تر است. در تقويت الكتريكي كوره هاي سوخت فسيلي الكترودهايي در زير تانك ذوب قرار مي گيرند. عبور جريان از اين الكترودها باعث افزايش انتقال حرارت به كوره مي شود كه مي تواند 2 تا 20 درصد انرژي ورودي باشد. در واقع تقويت الكتريكي باعث افزايش كشش كوره مي شود بدون آنكه نيازي به افزايش اندازه كوره باشد. ابزار تقويت الكتريكي در حاليكه كوره تحت عمليات است مي توانند به سيستم اضافه شوند و با هر دو نوع كوره پشت گذر و پهلو گذر قابل استفاده هستند.

بیشتر بخوانید

کاربرد اسمارت گلس(شیشه هوشمند)

در پایان

نوشتن کار جالبیه که از هزاران سال همراه ما بوده و کمک کرده تا همیشه به روز باشیم، ما در نووِل گلس Novel Glass | طراحی و اجرای انواع نرده شیشه ای، پارتیشن اداری و ... فضا رو به شکلی آماده کردیم تا شما بتوانید مطالب حوزه صنعت شیشه رو در اختیار داشته باشید.

نووِل گلس Novel Glass | طراحی و اجرای انواع نرده شیشه ای، پارتیشن اداری و ... با داشتن بهترین مشاورین و متخصصان در حوزه شیشه و آینه، بهترین خدمات را به تمامی عزیزانی که بالاترین سطح رضایتمندی را می خواهند ارائه می دهد. اگر شما علاقه مند به کسب اطلاعات بیشتر در مورد نحوه اجرا و خدمات نووِل گلس Novel Glass | طراحی و اجرای انواع نرده شیشه ای، پارتیشن اداری و ... هستید؛ با ما تماس بگیرید .

شما برای ارسال نظر باید اول وارد سایت شوید

ورود به سایت